TPM Konzept zur optimalen Nutzung der Produktionsanlagen

Total Productive Maintenance (TPM) stellt ein Konzept zur optimalen Nutzung der Produktionsanlagen auf der Basis von vorbeugender Ausfallsvermeidung und ständiger Verbesserung der Anlagenverfügbarkeit dar. Dieser Ansatz zielt darauf ab, dem Maschinenbediener mehr in die Ausführung der Routineinstandhaltung zu involvieren, sondern auch der Anlagenverbesserung mehr Wertigkeit zuzusprechen.

TPM kann somit kurz als „Produktive, autonome Instandhaltung“ bezeichnet werden. Das TPM-Konzept wurde entwickelt, um maximale Verfügbarkeit der Maschinen zu erreichen. Im Gegensatz zur klassischen Instandhaltung, die als Hilfsbetrieb oder als Servicefunktion der Produktion verstanden wird, verfolgt TPM eine viel weitergehende Zielsetzung, (da alle Mitarbeiter in der Verbesserungsprozess mit einbezogen werden).

Die Zusammenarbeit zwischen Produktion und Instandhaltung steht im Vordergrund dieses Konzeptes und sind gemeinsam für die Zuverlässigkeit der Anlagen zuständig.

Das Ziel von Total Productive Maintenance ist somit die Maximierung der Anlageneffektivität, die durch die Etablierung eines durchgehenden Systems der produktiven Instandhaltung über die gesamte Lebensdauer der Anlage erreicht werden soll.

Ziel ist es alle Bereiche des Unternehmens vom Anlagenbetreiber über das Qualitätsmanagement bis zur Instandhaltung, sowie alle Ebenen vom Top-Management bis zum Shopfloormitarbeiter in die TPM-Aktivitäten zu involvieren. Durch Kleingruppen-Aktivitäten und durch gemeinsame Verantwortung für die Anlagen wird einerseits die Motivation der Mitarbeiter erhöht, und andererseits führt eine gemeinsame Fehleranalyse zu einer Verringerung der Störungen in den Prozessabläufen.

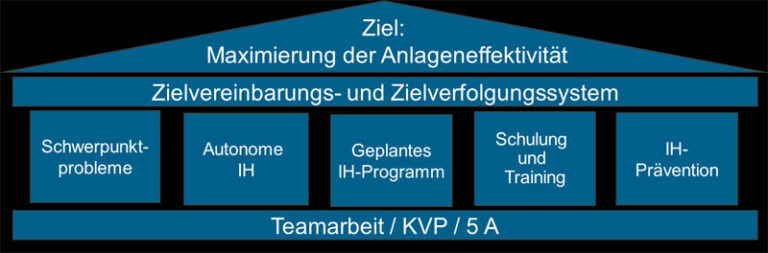

Total Productive Maintenance : fünf Säulen Modell.

Total Productive Maintenance basiert auf einem fünf Säulen Modell. Die Basis des sogenannten TPM Hauses bildet der kontinuierliche Verbesserungsprozess und die ganzheitliche Implementierung von 5S. Die wesentlichen Säulen von TPM sind neben der autonomen Instandhaltung, die Lösung von Schwerpunktproblemen, die Einführung eines geplanten IH-Programms, Schulung und Training sowie die Instandhaltungsprävention. Alle Säulen zielen auf dem übergeordneten Ziel, das im Einklang mit dem Zielsystem der Instandhaltung stehen muss, der Maximierung der Anlageneffektivität ab.

Wie kann Ihnen die ÖVIA

(Österreichische Vereinigung für Instandhaltung und Anlagenwirtschaft) bei der Implementierung von TPM helfen?

Die ÖVIA bietet gemeinsam in Kooperation mit dem Lehrstuhl für Wirtschafts- und Betriebswissenschaften (wBw) zwei Weiterbildungen (TPM-Coach & TPM Expert) aber auch Inhouse-Schulungen auf diesem Gebiet an, die bereits mehr als 100 Personen in den letzten Jahren erfolgreich absolviert haben. Weiters kann Ihnen die ÖVIA auch bei der Einführung von TPM im Zuge eines Dienstleistungsprojektes gerne weiterhelfen.

TPM-Coach

5-Tages-Seminar inkl. Online-Modulen, Zertifizierung

In dieser Einführungsschulung lernen Sie die Grundlagen der TPM-Philosophie und deren Anwendung kennen. Dieses Seminar behandelt Themen wie die Grundlagen der TPM Philosophie, Instandhaltungskennzahlen (z.B. Overall Equipment Effectiveness (OEE)), die autonome Instandhaltung, Kommunikation, Motivation, Shopfloormanagement und Problemlösungstechniken (insbesondere den DMAIC-Zyklus). Vor allem Problemlösungstechniken sind entscheidend, um eine gute Zusammenarbeit zwischen Produktion und Instandhaltung zu erreichen und durch die richtige Kommunikationsstrategie gelingt es, die Mitarbeitermotivation und das Shopfloor-Management zu verbessern und Ihr Vorhaben erfolgreich umzusetzen.

Hat das Ihr Interesse geweckt?

Nähere Informationen finden Sie unter WBW: Weiterbildung an der Montanuniversität Leoben.

TPM-Expert

3-Tages-Seminar inkl. Zertifizierung

Die TPM-Expert Ausbildung baut auf dem TPM-Coach auf und vermittelt Ihnen ein detailliertes Verständnis der TPM-Konzepte. Sie lernen, wie Sie durch Verbesserung der Prozessorganisation und Instandhaltungsprävention kritische Ausfälle vermeiden und Risiken einschätzen können. Ein weiterer Schwerpunkt der Ausbildung sind strategische Fragestellungen, wie die Identifizierung und Bewertung geeigneter Ersatzteile für das Unternehmen sowie die Entscheidung, Aufgaben auszulagern. Außerdem lernen Sie Instandhaltung 4.0 und die neuen Möglichkeiten durch Digitalisierung und Lean Smart Maintenance kennen.

Hat das Ihr Interesse geweckt?

Nähere Informationen finden Sie unter WBW: Weiterbildung zertifizierter TPM-Experte.

Al-Radhi, M.; Heuer, J. (1995): Total productive maintenance: Konzept, Umsetzung, Erfahrung. München: Hanser. ISBN 978-3-446-18232-5.

Biedermann, H. (2008): Anlagenmanagement, TÜV Media GmbH, Köln

Brunner, Franz (2008), Japanische Erfolgskonzepte: KAIZEN, KVP, Lean Production Management, Total Productive Maintenance, Shopfloor Management, Toyota Production Management, Wien, Ulm

Hartmann, E. H.; Beese, D. (2001): TPM: Effiziente Instandhaltung und Maschinenmanagement; Stillstandzeiten verringern, Maschinenleistungen steigern, Betriebszeiten erhöhen. 2. Aufl, Landsberg: Verl. Moderne Industrie. ISBN 978-3-478-91375-1.

Nebl, T., Prüß, H. (2006): Anlagenwirtschaft, Oldenbourg Verlag,

München Wien